ガスタービンは圧縮機、燃焼器、、タービンという単純な構造の物から用途に応じて様々な要素を付加した様々な構成を取ることができます。

ガスタービンから排出されるガスは500℃以上と高温で、まだかなりのエネルギーを持っており、これをそのまま捨ててしまうのはもったいない話です。そこで排気ガスの熱を回収して再利用する装置が考案されました。これが再生装置と呼ばれるもので、熱を交換することから熱交換器とも呼ばれます。排気ガスの熱でどこを暖めるかというと、圧縮機から出てきた空気です。これにより加熱に必要な燃料が減少し、排気ガス温度も通常のピストンエンジンよりも下げることが可能となります。

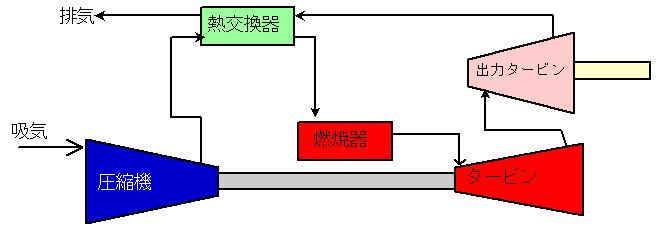

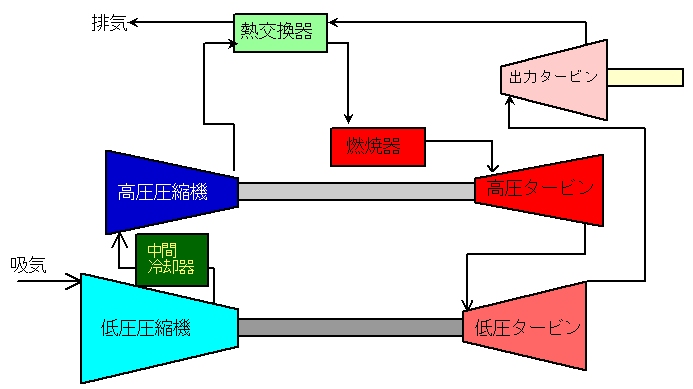

次の図は2軸式ガスタービンに再生装置を取り付けた状態を模式的に示したものです。

再生装置は大型で、それ自体がガスタービンより重く大きく、航空機ではかえって不利となるので使われることはありませんが、50%以上の効率改善があるため地上用などではしばしば利用されます。高い圧縮比が得られる場合は再生器の利点はなくなりますが、効率のよい圧縮機で高い圧力比が得られない中小型ガスタービンではしばしば利用されています。

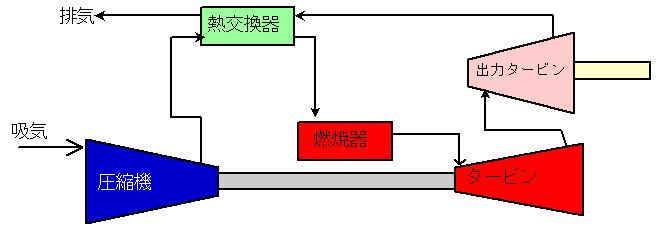

1つの圧縮機で効率よく高い圧力を得られない場合、2段に分けて圧縮することがあります。この場合、下の図のような、高圧圧縮機と低圧圧縮機、それぞれを駆動する高圧タービン、低圧タービンから構成されるものが存在します。

アメリカ軍のM1戦車のAGT1500がこの構成に上記の再生装置を付加した構成です。

高圧タービンで低圧圧縮機を、低圧タービンで高圧圧縮機を駆動する構成も考えられますが、うまくまとまらないことが多く通常は上記の構成となります。

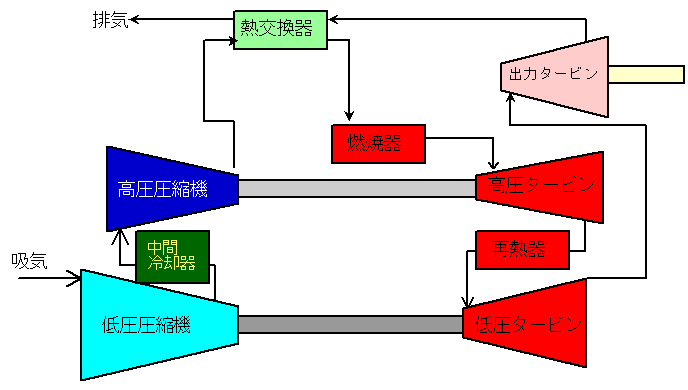

低圧と高圧に圧縮機を分ける利点として、圧縮されて発熱した空気を途中で冷却して圧縮効率を高めることができる点があります。その役割を果たすのが中間冷却機です。2つの圧縮機の間に置かれる冷却機という意味で、車などでインタークーラーとよく呼ばれる装置と同じ役割を果たします。せっかく圧縮してエネルギーを蓄えた空気から熱を捨ててしまうのはもったいない話ですが、その欠点を補う方法として上述の再生装置が役立ちます。中間冷却機により圧縮効率は向上し、熱交換器により冷却によるエネルギーロスは補われ、総合的に効率は向上します。圧縮機効率の良い大型ガスタービンでは圧縮機から出た空気がすでに排気温度より高くなっているため再生装置による排熱回収が利用できません。そこで中間冷却器で冷却し高濃度の空気をさらに圧縮、冷却で下がった空気温度を排気熱で補う構成をとることが可能となります。

次の図が中間冷却器の挿入位置を示したものです。

この図では熱交換器も設置されていますが、この構成は1960年代に重車両用としてよく検討された構成です。

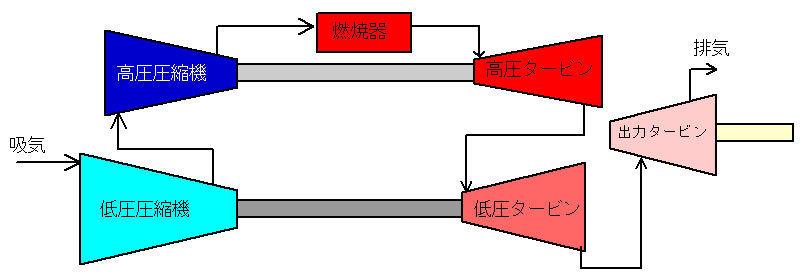

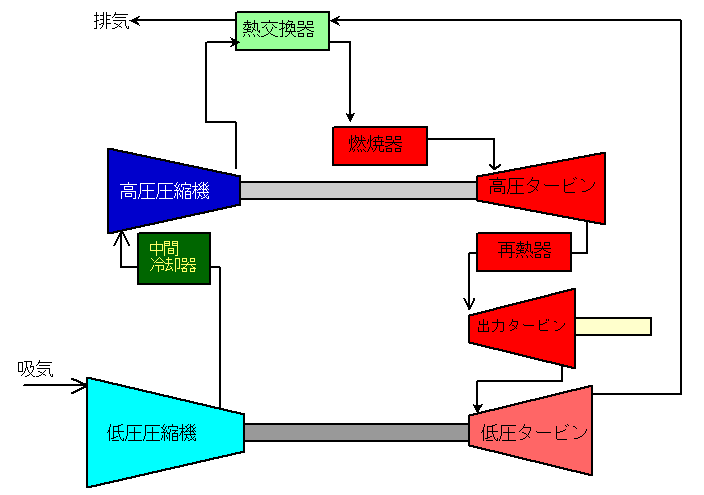

高圧タービンから出た排気ガスはまだ酸素を豊富に含んでいます。そこでここに燃料を注入することでさらに燃焼ガスにエネルギーを加え、下流のタービンを回す勢いをさらに強めることができます。その模式図が次の図です。

ここで再加熱すると排気側に捨てられる熱も増えそうですが、熱交換器により回収される熱も増えて上流の燃焼器に入る空気温度が上昇します。そのため同じ出力を出す場合は上流の燃焼器での燃料投入量を減らすことができ、最終的には効率向上へとつながります。

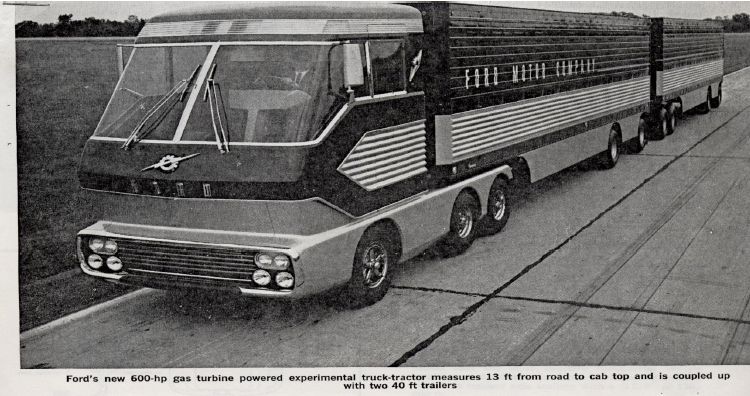

この方式のガスタービンは1964年にFord社がトラック用として試作していました。

なお、Fordのガスタービンは再熱器のすぐ後に出力タービンを置き、その排気で低圧タービンを回す、次の図の構成をとっていました。

このガスタービンは600馬力と小出力にもかかわらず37%の最大熱効率を達成しており、当時としては非常に高い水準で、実際のトラックに搭載されテストが繰り返されましたが、結局量産には至りませんでした。