当時鉄道用に使用されていたガスタービンは1950年代後半の技術を元に1960年代に実用化された、言わば量産第一世代ともいえる初期のもので、設計や耐熱合金などいずれもまだ水準が低く、効率面では蒸気タービンが目標であり、ディーゼルの敵ではありませんでした。その軽量大出力特性に物を言わせて航空分野では他を圧倒、海へ陸へと活躍の場を広めようとしていた矢先に石油ショックが訪れたのです。

1970年代の石油ショック以降、すべての産業で省エネが重視される時代となり、ガスタービンにとっては冬の時代となりました。大出力化が難しく性能の低かったディーゼルも徐々に性能が向上していったのです。その一方で大気汚染に対する見方が厳しくなり、遅々として改善の進まないディーゼル排気に対して次第に厳しい目が向けられるようになりました。ガソリンエンジンでは触媒や燃焼方法の改善により排気ガス浄化が大きく進歩しましたが、ディーゼルでは性能を維持しての排気ガス浄化には目処がほとんど立たない状況でした。

このような中、ガスタービンの低汚染性に再び注目が集まるようになったのです。ガスタービンは窒素酸化物がやや多いものの、特別な改造をしなくても排気ガスはディーゼルに対して大幅にきれいで、発がん性などとの関連で問題となる粒子状物質はほとんど出ません。そのため、なんとかこれを航空以外の産業分野にも応用できないか期待が高まり、燃料消費量をディーゼル並みにすることが最優先課題となったのです。一時期、熱電供給のエースとしてマイクロガスタービンが注目され、マイクロソフト会長まで投資したともてはやされていましたが、現在のマイクロガスタービンの効率では「熱」よりも「電」需要が多いという要求を満たすことができず、流行は下火になってしまいました。

このような背景の中、ガスタービンの効率改善へいくつもの取り組みなされ現在も続けられています。

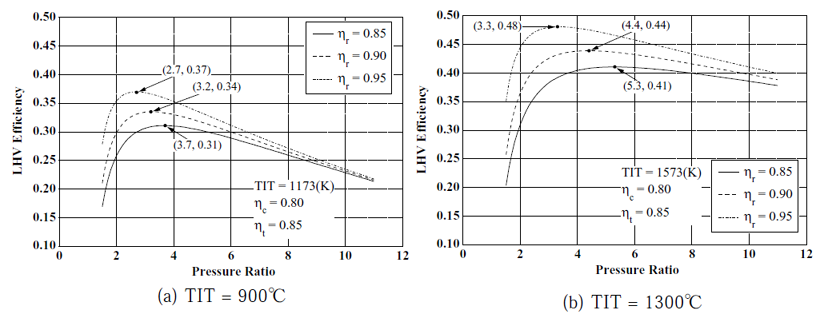

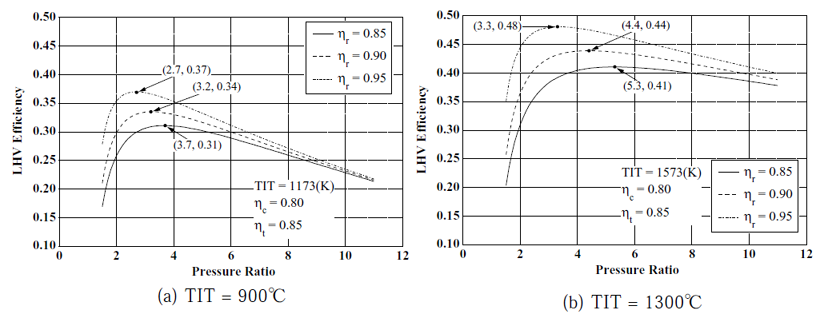

ガスタービンの効率を上げる近道は燃焼ガスの高温化です。理論上、ディーゼル並みの効率を達成するにはタービンに吹き付ける燃焼ガスの温度を1300度以上にしなければなりません。下の図は熱交換器つきの30kWガスタービンの効率がタービン入り口温度900℃の時と1300℃の時でどう違うか、現実的なタービンや圧縮機の効率を元に理論的に求めた図です。

縦軸が熱効率、横軸が圧縮比、実線で示された曲線が現在の一般的な熱交換器をつけたもので、左側の図のものはキャプストン社が実際に販売しているマイクロガスタービンとほぼ一致しています。このように燃焼温度の上昇で大幅に効率が向上し、もしタービン入り口温度1300℃が実現すれば30kW級の小型ガスタービンでもディーゼル並みの効率を達成できることがわかります。 しかし、実現には厳しい壁が存在します。いかに耐熱合金といえども連続してこれに耐えられるものは存在しません。大型のガスタービンでは冷却機構をタービン翼内部に持たせることで金属単体の耐熱温度を超える温度で運転できるようにしていますが、小型のものでは実現困難です。そこで注目されたのがセラミックスです。熱には強いものの、もろい、割れやすいという欠点のため、高速回転するガスタービンへの応用は困難とされていましたが、世界で開発が続けられ、一部にはガスタービン翼として試作可能となりました。燃料電池が夢物語であった当時、自動車業界が再びガスタービンに注目するきっかけとなったのです。日本では通産省が音頭を取ってセラミックガスタービンの試作を行い、100kW級の自動車用と300kW級の産業用が開発されました。

タービン入り口温度は1350度、熱効率は前者が35%、後者は42%を達成、金属ガスタービンの常識を大きく超える結果を得ることができました。

これらのセラミックガスタービン開発プロジェクトは1999年に終了し、その技術を金属・セラミックス複合型の中型ガスタービン開発へと応用して次の段階へ進んでいますが、主要部品のセラミックス化が耐久性の問題を解決できないためか、小型ガスタービンへの本格的応用へは進んでいません。その一方で 独立行政法人物質・材料研究機構は2003年に耐用温度1500℃のガスタービン翼用として使用可能な窒化ケイ素セラミックス材料の開発に成功しており、ディーゼルを上回る可能性を秘めています。

セラミックスほどの耐熱性は得られないものの、耐熱合金も着実に進歩していきました。キハ391時代のガスタービンに使われていた耐熱合金は耐熱温度900℃程度のもので、翼の冷却構造が制限されタービン翼の温度を高めることができず、1000馬力クラスの熱効率は20%前後という低さでした。

しかし391時代から30年、耐熱温度は徐々に上昇、2000年ころには1000℃を超えるようになり、冷却翼を使用するジェットエンジンでは離陸時に限り1600℃のタービン入り口温度を許容できるものも現れ、ジェット機の燃料消費は大きく低下、機体設計の最適化とあわせて飛行効率は倍以上に改善、東京−札幌間で見た場合、1座席あたりの二酸化炭素排出量はB727が108kgであったのがB7E7では45kgまで低減されています。そして耐熱温度1100℃が達成され、冷却翼によりタービン入り口温度1700℃も視野に入りつつあり、中型から大型ガスタービンの領域では低速ディーゼルの効率にさえもある程度迫れる状況です。

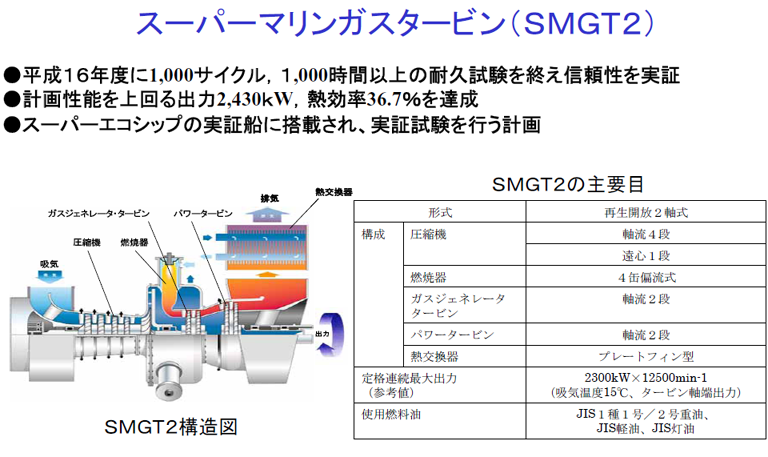

実用化を視野に入れた新しいガスタービンの開発も徐々に成果を見せるようになりました。まず内航船舶用の主機として日本で開発が進められているのがスーパーマリンガスタービン(SMGT)です。 船舶では高効率のディーゼルがほとんどを占めていますが、近年の環境問題の重視からこの分野でも排ガス規制が検討されるようになり、なんとかガスタービンを応用できないかとプロジェクトがスタートしました。ガスタービンではやはり燃料消費量が問題で、しかも燃料に安価なA重油が使えず、運転コストが大きな障害となっていました。そこでA重油を燃料として使用可能で高速ディーゼル並みの効率を持ち、汚染物質の排出を今のガスタービンよりさらに少なくできるガスタービンの開発が目標となったのです。同時にガスタービンの小型軽量特性を発揮して船体形状を最適化して抵抗を低減、機関室設置の自由度を上げスペースも削減できる電気推進船がスーパーエコシップとして開発されることとなりました。回転数変化にも対応可能とし、部分負荷での効率低下を極力減らすため再生装置(熱交換器)付2軸式ガスタービンとなり、熱効率は初期目標の38〜40%に達し、38.2%を得ました。

.png)

.png)

には届かなかったものの37%に迫っています。

2006年11月にはこのガスタービンを搭載した電気推進タンカー茂丸が進水、実証試験を始めています。

これは船舶、陸上用の電源として応用する目的でヨーロッパで開発されたガスタービンです。フランスのTurbomecaが開発したもので、同社によれば鉄道車両用も視野に入れているとのことです。

設計方針は低価格高効率の実現で、構造の単純な遠心圧縮機方式の一軸式ガスタービンで、効率の向上のため熱交換器を装備、消音器もかねた構造で小型化を図っています。

燃料消費率は210 g/kWhと直噴ディーゼルに迫り、特に部分負荷での燃料消費率はディーゼルと比べるとまだ悪いものの、1990年代世代のユーロダインと比べて大幅に改善されています。

当初から高速発電機を直結することを前提として設計され、Calnetix社が専用の永久磁石発電機を開発しており、20000RPMと高速回転のため、2000kWの発電機が845kgの重量で実現されています。

これはアメリカ軍の地上車両の動力源として開発されたガスタービンで、現在M1戦車に搭載されているAGT1500の換装、155mm自走砲の動力として使用することを目的にしています。M1戦車でのガスタービン使用実績から更なる燃料消費量の削減、構成部品の低減による低コスト化、一層の小型化が求められ、走行時の燃料消費量を25%以上、アイドル時の燃料消費量を50%減らしています。 ディーゼル駆動の自走砲をLV100に乾燥した場合、2トンの軽量化が可能とされています。現在の戦車などの駆動方式は機械式変速機を用いていますが、電気式ハイブリッド駆動への移行が積極的に研究されており、ここでもガスタービンの高速回転を生かした軽量発電セットに期待が集まっています。このガスタービンを使用すると1立方メートルの体積と1.2トンの重量で1000kWの発電セットを構成できるとされており、システム全体の小型化が可能で、次世代の動力源としても注目されています。

LV100は2002年から試験が開始され、始動試験の模様もGE社からビデオで公開されました。2004年から生産開始の予定でしたが、軍の予算削減で見送りとなり、今のところM1戦車への搭載も実現しておらず、量産の目処は立っていません。

これもアメリカ軍の戦闘車両向けにHoneywellが開発したガスタービンで、LV100よりも小出力の車両を対象とし、大型戦車ではなく数十トンまでの軽戦闘車両を想定、出力は600馬力前後の設定となっています。輸送機での航空輸送に有利となるよう軽量性を重視し、エンジンサイズは147cm

x 46cm x 66cm、体積0.32立法mと再生装置付小出力ガスタービンとしては非常にコンパクトにまとまっています。出力軸の回転数は24000rpm、高速発電機を直結して使用され、重量は発電機込みで313kgと軽量となっています。なお、フリータービンのためトルク特性は機械式駆動にも対応しています。同クラスのディーゼル発電セットより1トン以上軽量化され、出力密度の高さを生かして将来のハイブリッド電気推進システムに最適な動力源と主張しています。

これもアメリカ軍の戦闘車両向けにHoneywellが開発したガスタービンで、LV100よりも小出力の車両を対象とし、大型戦車ではなく数十トンまでの軽戦闘車両を想定、出力は600馬力前後の設定となっています。輸送機での航空輸送に有利となるよう軽量性を重視し、エンジンサイズは147cm

x 46cm x 66cm、体積0.32立法mと再生装置付小出力ガスタービンとしては非常にコンパクトにまとまっています。出力軸の回転数は24000rpm、高速発電機を直結して使用され、重量は発電機込みで313kgと軽量となっています。なお、フリータービンのためトルク特性は機械式駆動にも対応しています。同クラスのディーゼル発電セットより1トン以上軽量化され、出力密度の高さを生かして将来のハイブリッド電気推進システムに最適な動力源と主張しています。

これはよりクリーンで運転コストの安いガスタービンを開発するために1992年にアメリカの国家プロジェクトとして始まったAdvanced Turbine Systems Programにより1997年に開発されたガスタービンです。長期の耐久試験を行い改良が加えられ、2003年に商品化されました。構成は1軸再生装置付、出力4600kWを14186rpmで発生します。下の図はその外観で、6000馬力以上を発生するエンジンとしては再生装置がある割に小型です。

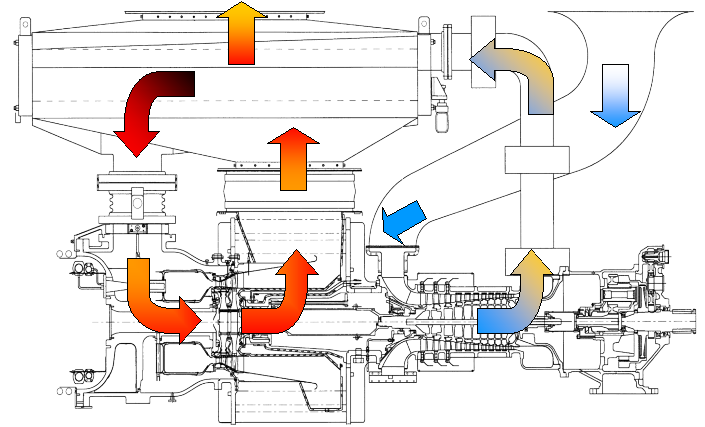

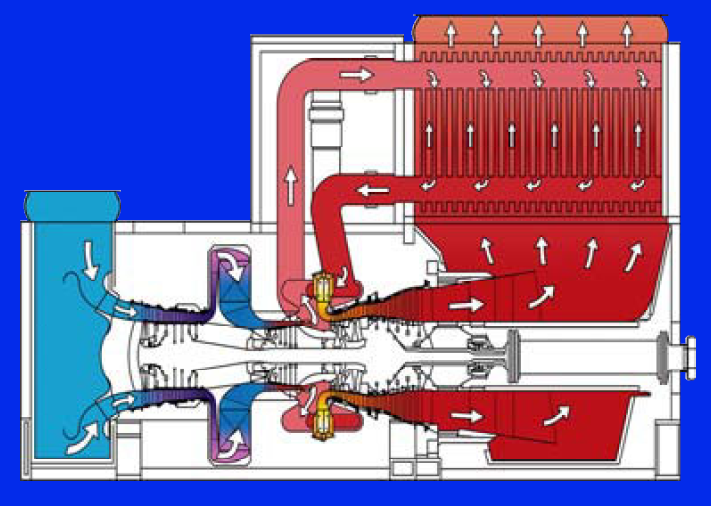

次の図は構造とガスの流れを示します。上方にある大きなスペースが熱交換器で、排気ガスからの熱を回収し圧縮された空気の過熱に再利用されます。再生サイクルでは低い圧力比で運転されるため、圧力比9.9とこのクラスとしては低い圧力となっています。

熱交換器による排気熱回収により排気ガス温度は394℃まで下がり、通常のガスタービンよりかなり低下しています。

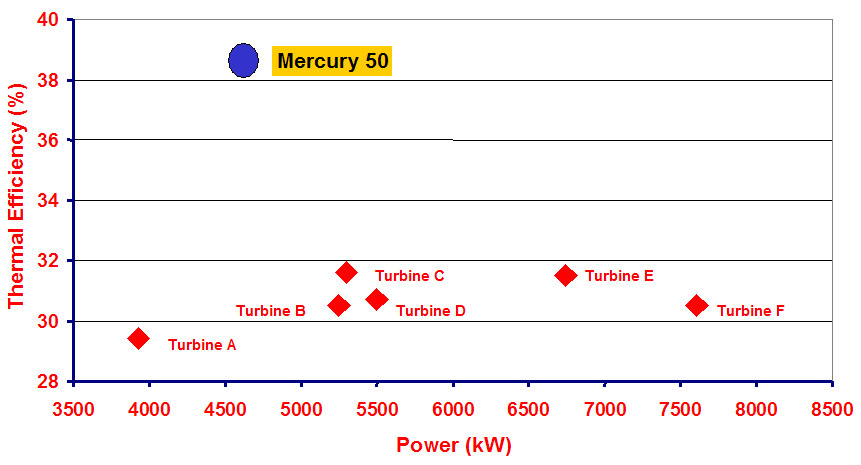

熱効率は次の図のように従来の単純サイクルガスタービンより大幅に向上し、エンジン単体で40%を超え、発電端効率(減速歯車、発電機の損失を加味した最終効率)は38.5%となっています。

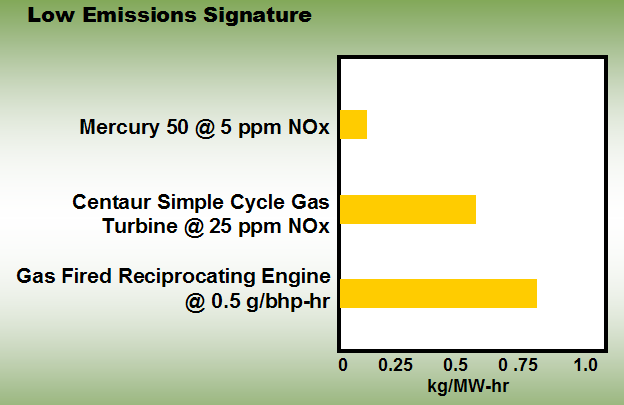

次の図は窒素酸化物の排出量を比べたものです。自動車などで低公害エンジンとして有名なレシプロ式ガスエンジンおよび従来のガスタービンと比較したものですが、排気ガス中の窒素酸化物濃度は大幅に少なくなっています。

実証試験の途中で熱交換器の耐久性に問題があることがわかり、材質を変更することで耐久性を確保し商品化されています。

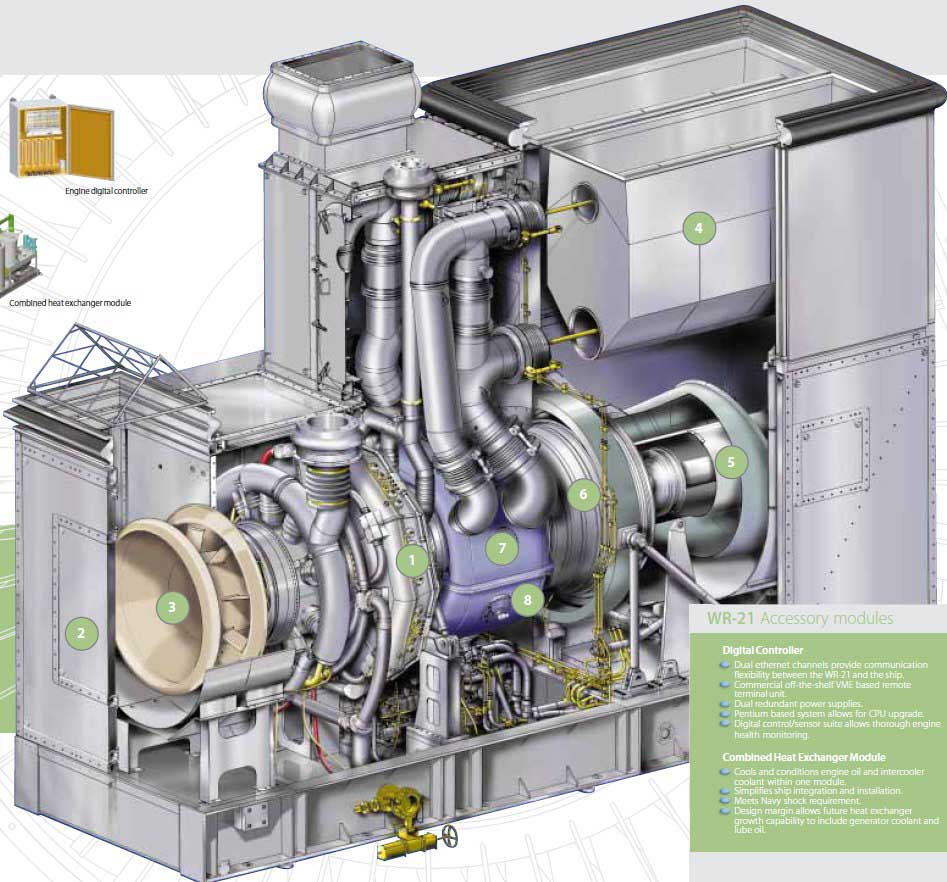

Rolls-Royce社が艦船用に開発したガスタービンで、鉄道用には縁のないサイズと出力ですが、効率改善の例としてあげておきます。再生装置や中間冷却器があるためガスタービンとしてはかなり大きく、パッケージ全体の長さは8m、高さ4.83m、幅2.64m、重量46トンに迫るほどです。しかし出力は25MW級で、同出力のディーゼルに比べれば1/6程度の重量ですからこのクラスの出力になると燃料消費率改善のための付加装置をつけてもディーゼルよりかなり有利なことがわかります。

上の図の3の吸気口から入った空気は低圧圧縮機で圧縮され、1の中間冷却器で冷却され高圧圧縮機の圧縮効率を高めます。高圧圧縮機で圧縮された空気は4の熱交換器に送られ排気ガスのエネルギーを回収、高温となった空気は7の燃焼室で燃焼されタービンを駆動します。次の図は断面で空気の流れを示した図です。

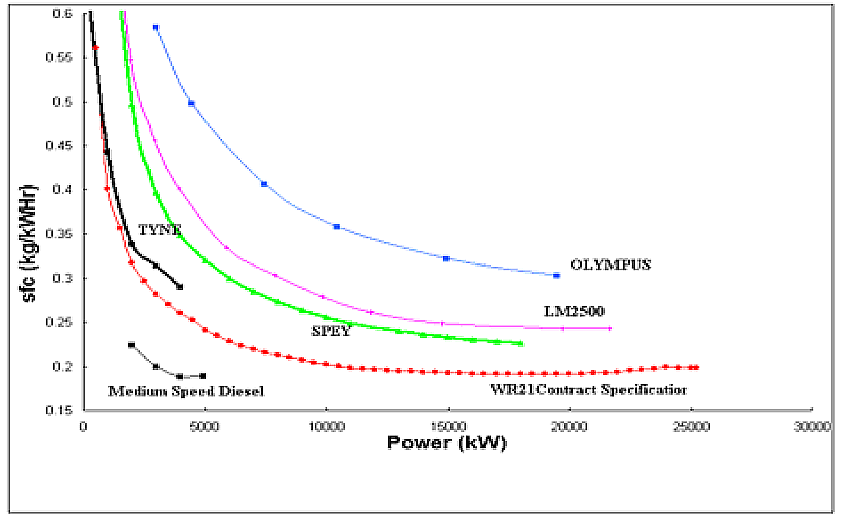

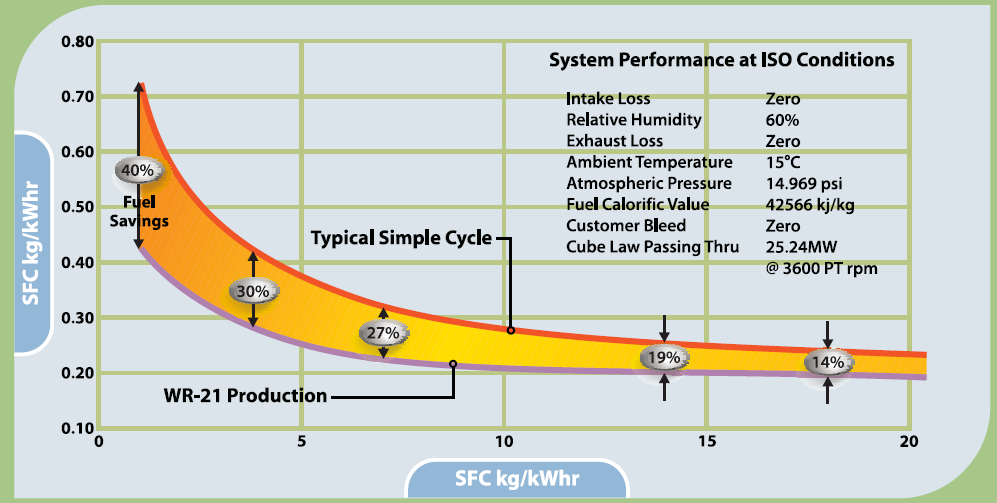

次の図は部分負荷での燃料消費率を同クラスの単純サイクルのガスタービンと比較したものです。なお、グラフの横軸がSFCになっていますがMWの間違いのようです。

高出力領域でも中間冷却再生サイクルが有利ですが可変案内翼による燃焼室温度制御が有効に働く低出力領域でより両者の差が大きくなっています。

次の図は燃料消費のページでも示しましたが、他の航空転用単純サイクルガスタービンおよび中速ディーゼルとの比較です。